Page 101 - 《橡塑技术与装备》2025年9期

P. 101

工艺与设备

PROCESS AND EQUIPMENTS

焊接机器人的焊接工艺参数对焊缝的质量起着 结果,确定热板各个焊缝的各层焊接工艺参数。热

决定性作用,因此,对热板焊缝进行焊接工艺参数 板的焊缝均为角焊缝形式,焊接试验工艺参数如表

试验,通过几组不同的焊接工艺参数对比实际焊接 3、表 4 所示。

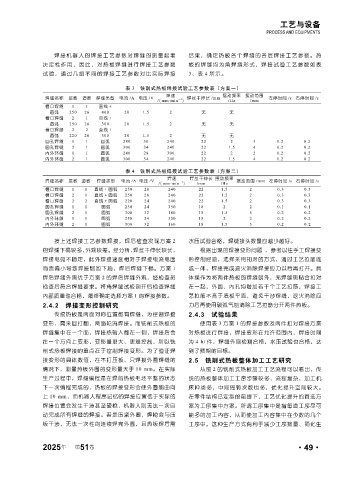

表 3 铣削式热板焊接试验工艺参数表(方案一)

焊缝名称 层数 道数 焊缝类型 电流 /A 电压 /V 焊速 -1 焊丝干伸长 /mm 摆动频率 摆动范围 左停时间 /s 右停时间 /s

/(mm . min ) /Hz /mm

槽口焊缝 1 1 直线 +

圆弧 250 26 400 20 1.5 2 无 无

槽口焊缝 2 1 直线 +

圆弧 250 26 300 20 1.5 2 无 无

槽口焊缝 2 2 直线 +

圆弧 220 26 300 20 1.5 2 无 无

圆孔焊缝 1 1 圆弧 280 30 240 22 2 3 0.2 0.2

圆孔焊缝 2 1 圆弧 300 34 240 22 1.5 4 0.2 0.2

内外环缝 1 1 圆弧 240 28 300 22 2 2 0.2 0.2

内外环缝 2 1 圆弧 300 34 240 22 1.5 4 0.2 0.2

表 4 铣削式热板焊接试验工艺参数表(方案二)

焊缝名称 层数 道数 焊缝类型 电流 /A 电压 /V 焊速 -1 焊丝干伸长 摆动频率 摆动范围 /mm 左停时间 /s 右停时间 /s

/(mm . min ) /mm /Hz

槽口焊缝 1 1 直线 + 圆弧 250 28 240 22 1.5 2 0.3 0.3

槽口焊缝 2 1 直线 + 圆弧 250 28 240 22 1.5 2 0.3 0.3

槽口焊缝 2 2 直线 + 圆弧 220 24 240 22 1.5 2 0.3 0.3

圆孔焊缝 1 1 圆弧 250 24 350 18 2 2 0.1 0.1

圆孔焊缝 2 1 圆弧 300 32 180 18 1.5 5 0.2 0.2

内外环缝 1 1 圆弧 250 24 300 18 2 2 0.2 0.2

内外环缝 2 1 圆弧 300 32 160 18 1.5 5 0.2 0.2

按上述焊接工艺参数焊接,焊后检查发现方案 2 水压试验合格,焊缝接头数量应越少越好。

的焊缝下榻较多,外观较差。经分析,焊丝干伸长较长, 根据出现的焊接变形问题 ,参考以往手工焊接变

焊接电弧不稳定,此外焊接速度相对于焊接电流电压 形控制经验,选择采用扣对的方式,通过工艺拉筋连

而言偏小导致焊接熔池下趟,焊后焊缝下榻。方案 1 成一体,焊接完成退火消除焊接应力以后再打开。具

焊后焊缝外观优于方案 2 的焊后焊缝外观,经检查员 体操作为将两件热板的焊缝朝外,无焊缝侧贴合扣对

检查后符合焊缝要求。将角焊缝试板剖开后检查焊缝 在一起,外圆、内孔均增加若干个工艺拉筋,焊接工

内部质量也合格,最终确定选择方案 1 的焊接参数。 艺拉筋不高于底板平面,避免干涉焊缝,退火消除应

2.4.2 焊接变形控制研究 力后再使用碳弧气刨清除工艺拉筋分开两件热板。

传统热板是两面对称位置都有焊缝,为控制焊接 2.4.3 试验结果

变形,需来回打翻,两面轮流焊接。而铣削式热板的 使用表 3 方案 1 的焊接参数及两件扣对焊接方案

焊缝集中在一个面,焊接热输入都在一侧,焊接后会 对热板进行焊接,焊接变形在允许范围内,焊接时间

往一个方向上变形,变形量更大、更难控制,所以铣 为 4 h/ 件,焊缝外观检测合格,水压试验也合格,达

削式热板焊接的重点在于控制焊接变形。为了验证焊 到了预期的目标。

接变形的具体数值,在不打压板、只焊接外圈焊缝的 2.5 铣削式热板整体加工工艺研究

情况下,测量热板外圈的变形量大于 10 mm。在实际 从图 2 的铣削式热板加工工艺流程可以看出,传

生产过程中,焊缝编程是在焊前热板毛坯平整的状态 统的热板整体加工工序步骤较多,流程复杂,加工机

下一次编程完成的,热板的焊接变形会使外圈翘曲向 床种类多,中间周转次数也多,优化提升空间较大。

上 10 mm,而机器人程序记忆的焊接位置低于实际的 在零件结构已定型的前提下,工艺优化提升的首选方

焊接位置会发生干涉甚至碰枪,机器人则无法一次自 案为工序集中方案。所谓工序集中是指每道工序尽可

动完成所有焊缝的焊接。若是压紧外圈,焊枪会与压 能多的加工内容,从而使加工内容集中在少数的几个

板干涉,无法一次性的连续焊完外圈,且热板焊后需 工序中。这种生产方式有利于减少工序数量、简化生

年

2025 第 51 卷 ·49·