Page 102 - 《橡塑技术与装备》2025年9期

P. 102

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

产计划和生产组织工作,减少零件的周转,提高生产 起到关键性的作用。初步工艺方案有三个,方案一为

效率。 立式车铣复合加工中心,方案二为使用数控镗床以铣

要想达到工序集中的生产方式,高效的数控机床

表 5 工序集中加工方案对比

立式车铣复合加工中心 数控镗床 数控龙门加工中心

装夹 容易 借助磁力夹具系统,装夹容易 容易

排屑 容易 容易 容易

车功能时,效率高

加工效率 以铣代车,效率高 以铣代车,效率高

铣功能时效率稍低,钻孔效率偏低

技改投入 铣 T 型槽需定制加强铣功能,成本高 较高 相对较低

代车,方案三为使用数控龙门加工中心以铣代车,各 需再上磨床磨两个平面,进一步减少工序步骤,节约

方案对比详见表 5。 加工成本,缩短生产周期 ;最终加工时间都在 13 h 以

从表 5 可以看出,以铣代车方案性价比较高,可 内,达到预期目标。生产可根据产能情况灵活安排加

以优先考虑在数控镗床和数控龙门加工中心上进行加 工机床。

工试验,验证以铣代车的效果。

2.5.1 数控镗床加工试验 3 结论

借用加工底板流道的磁力夹具系统,在数控镗床 铣削式热板比传统热板结构简单,零件数量从八

上顺利完成热板的全部加工,铣完的热板平面度为 0.05 种类型二十几个零件减少到两个零件,工艺流程大大

mm,平行度为 0.1 mm,满足图纸要求,无需再上磨 简化。针对新型铣削式热板从拉手件加工、焊接、整

床磨两个平面,进一步减少工序步骤,节约加工成本, 体加工等各个工序进行全流程工艺研究,通过加工试

缩短生产周期 ;其他所有精度尺寸也符合图纸要求。 验验证数控镗床加工底板流道的优越性,有效解决了

经过程序优化,最终加工时间为 12.8 h,达到预期目标。 排屑的难题。经过加工程序的优化,将某规格底板流

2.5.2 数控龙门加工中心加工试验 道的铣削时间缩短至 4 h/ 件,降低加工成本。引入焊

2.5.2.1 装夹方案的确定 接机器人替代传统的手工焊接,降低工人劳动强度、

热板整体的加工为高精度零件加工,借鉴已有的 提升焊接效率 ;采用工序集中的方法,将热板的加工

底板流道加工磁力夹具系统经验,热板在数控龙门加 时间由原来的多工序 21 h 缩短至一道工序 13 h 以内

工中心上也可以使用专用磁力夹具系统,大幅提升装 完成全部加工,提高加工效率、降低生产成本、减少

夹效率 ;且热板为整个平面加工,使用磁力夹具系统 周转次数。引入并推广使用磁力装夹技术,大大减少

无需挪压板二次接刀加工 ;浮动磁块的使用,有效改 工人劳动强度,提升工件装夹效率和加工质量。

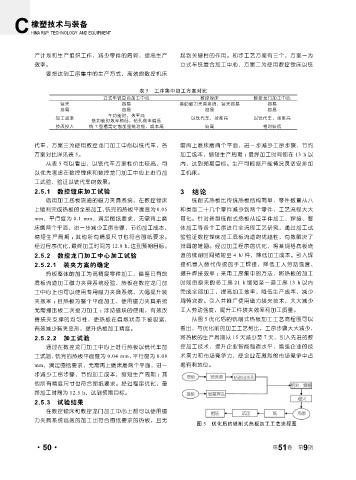

善装夹支撑的均匀性,使热板在自然状态下被吸紧, 从图 5 优化后的铣削式热板加工工艺流程图可以

有效减少装夹变形,提升热板加工精度。 看出,与优化前的加工工艺相比,工序步骤大大减少,

2.5.2.2 加工试验 将热板的生产周期从 15 天减少至 7 天,引入先进的数

通过在数控龙门加工中心上进行热板以铣代车加 控加工技术,提升企业智能制造水平,增强企业的技

工试验,铣完的热板平面度为 0.04 mm,平行度为 0.08 术实力和市场竞争力,使企业在激烈的市场竞争中占

mm,满足图纸要求,无需再上磨床磨两个平面,进一 据有利地位。

步减少工序步骤,节约加工成本,缩短生产周期 ;其

他所有精度尺寸也符合图纸要求。经过程序优化,最

终加工时间为 12.5 h,达到预期目标。

2.5.3 试验结果

在数控镗床和数控龙门加工中心上都可以使用磁

力夹具系统高效的加工出符合图纸要求的热板,且无

图 5 优化后的铣削式热板加工工艺流程图

9

·50· 第 51 卷 第 期