Page 59 - 《橡塑技术与装备》2025年9期

P. 59

综述与专论

SPECIAL AND COMPREHENSIVE REVIEW

Q 产生 =I 2 涡流 Rt (2) 匀性稍差。电磁感应加热的加热速度最快,适合高效

电磁感应产生用公式表示 : 率生产。温度控制精确,加热均匀性好,硫化质量高。

公式中 : Q 为产生的热量,I 为涡流电流,t 为通 2.1.5 在运行成本方面

电时间。 蒸汽加热的运行成本较高,主要来自燃料消耗和

被加热物体的热量 : 设备维护,适合大规模生产,单位产品成本相对较低。

Q 吸收 =c.m.ΔT (3) 电阻加热的运行成本较高,主要来自电能消耗。适合

公式 中 : Q 为吸 收的热 量,c 为热 容系数,m 物 中小规模生产,单位产品成本适中。电磁感应加热的

体质量,ΔT 加热前后的温差。 运行成本最低,能耗效率高。适合高效率生产,单位

产品成本最低。

2 轮胎硫化电加热技术分析 有研究显示,以 215/75R15 规格轮胎硫化工序为

2.1 电磁感应加热、电阻加热与蒸汽加热的 实验对象,对比采用饱和高温蒸汽和电磁感应对模具

对比 外温进行加热(见表 1),不仅电磁感应加热具有更快

在轮胎硫化工艺,采用蒸汽加热、电阻加热和电 的响应和加热速度,而且成本降低 44%,有较为显著

磁感应加热的成本和效率对比包括能耗、设备投资、 的节能效果。

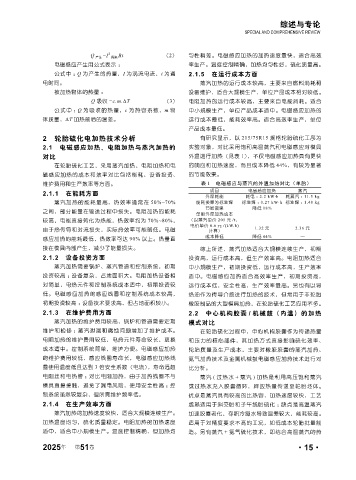

维护费用和生产效率等方面。 表 1 电磁感应与蒸汽的外温加热对比(单胎)

2.1.1 在能耗方面 项目 电磁感应加热 . 蒸汽

外温耗能 耗电 :2.2 kW h 耗蒸汽 :11.5 kg

.

蒸汽加热的能耗最高,热效率通常在 50%~70% 能耗换算为标准煤 标准煤 :0.27 kW h 标准煤 :1.48 kg

节能效果 降低 18% —

之间,部分能量在输送过程中损失。电阻加热的能耗

单胎外温加热成本

较高,电能直接转化为热能,热效率约为 70%~80%, (以蒸汽单价 205 元 /t,

电价单价 0.6 元 /(kW.h)

由于热传导和对流损失,实际热效率可能略低。电磁 计算) 1.32 元 2.36 元

感应加热的能耗最低,热效率可达 90% 以上。热量直 成本降低 降低 44% —

接在模具内部产生,减少了能量损失。 综上所述,蒸汽加热适合大规模连续生产,初期

2.1.2 设备投资方面 投资高,运行成本高,但生产效率高。电阻加热适合

蒸汽加热需要锅炉、蒸汽管道和控制系统,初期 中小规模生产,初期投资低,运行成本高,生产效率

投资较高 ;设备复杂,占地面积大。电阻加热设备相 适中。电磁感应加热适合高效率生产,初期投资高,

对简单,电热元件和控制系统成本适中,初期投资较 运行成本低,安全性高,生产效率最高。另也有以导

低。电磁感应加热的感应线圈和控制系统成本较高, 热油作为传导介质进行加热的技术,但常用于非轮胎

初期投资较高 ;设备技术要求高,但占地面积较小。 橡胶制品的大型模具加热,在轮胎硫化工艺应用不多。

2.1.3 在维护费用方面 2.2 中心机构胶囊 / 机械鼓(内温)的加热

蒸汽加热的维护费用较高,锅炉和管道需要定期 模式对比

维护和检修 ;蒸汽泄漏和腐蚀问题增加了维护成本。 在轮胎硫化过程中,中心机构胶囊作为传递热量

电阻加热的维护费用较低,电热元件寿命较长,更换 和压力的核心部件,其加热方式直接影响硫化效率、

成本适中。控制系统简单,维护方便。电磁感应加热 轮胎质量及生产成本,主要对橡胶胶囊的蒸汽加热、

的维护费用较低,感应线圈寿命长,电磁感应加热线 氮气加热技术及金属机械鼓电磁感应加热技术进行对

圈使用温度低且达到 3 倍安全系数(电流),寿命远超 比分析。

电阻丝和电热管 ;对比电阻加热,由于加热线圈不与 蒸汽 ( 过热水 + 蒸汽 ) 加热是利用高压饱和蒸汽

模具直接接触,避免了漏电风险,使用安全性高 ;控 或过热水充入胶囊循环,释放热量传递至轮胎坯体。

制系统虽然较复杂,但所需维护频率低。 优点是蒸汽具有较高的比热容,加热速度较快,工艺

2.1.4 在生产效率方面 成熟适用于斜交胎和子午线胎硫化 ;缺点是高温蒸汽

蒸汽加热的加热速度较快,适合大规模连续生产。 加速胶囊老化,存积冷凝水导致温差较大,能耗较高。

加热温度均匀,硫化质量稳定。电阻加热的加热速度 适用于对精度要求不高的工况,如低成本轮胎批量制

适中,适合中小规模生产。温度控制精确,但加热均 造。另有蒸汽 + 氮气硫化技术,即结合高温蒸汽的热

年

2025 第 51 卷 ·15·