Page 124 - 《橡塑技术与装备》2025年9期

P. 124

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

钻模板钻初孔时整体偏移的可能,故排除该底事件。 误导致前向天线安装罩组件孔位偏移,故该底事件不

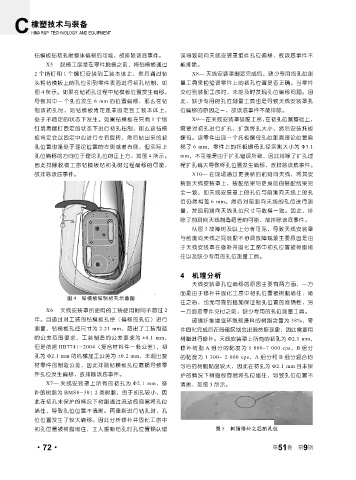

X5— 脱模工序是在零件脱模之前,将钻模板通过 能排除。

2 个销钉和 1 个螺钉安装到工装本体上,然后通过钻 X8— 天线安装罩制造完成后,缺少专用的孔位测

头将钻模板上的孔位引到零件表面进行初孔钻制,如 量工具来检验该零件上的初孔位置是否正确。当零件

图 4 所示。如果在钻初孔过程中钻模板位置发生偏移, 交付到装配工序时,未能及时发现孔位偏移问题。因

导致其中一个孔位发生 6 mm 的位置偏移,那么在钻 此,缺少专用的孔位测量工具也是导致天线安装罩孔

制该初孔时,则钻模板肯定是未固定到工装本体上, 位偏移的原因之一,故该底事件不能排除。

处于不稳定的状态下发生。如果钻模板在只有 1 个销 X9— 在天线安装罩装配工序,在初孔位置基础上,

钉或者螺钉固定的状态下进行初孔钻制,那么该钻模 需要对初孔进行扩孔,扩到终孔大小,然后安装托板

板肯定会以固定中心进行左右旋转,然后钻出来的初 螺母。该零件出现一个托板螺母孔位距离理论位置偏

孔位置也是处于理论位置的左侧或者右侧,但实际上 移了 6 mm,零件上的托板螺母孔径实测大小为 Φ3.1

孔位偏移的方向位于理论孔位的正上方,如图 4 所示。 mm,不可能是由于扩孔错误所致,因此排除了扩孔过

因此排除脱模工序钻模板钻初孔时过程偏移的可能, 程扩孔偏大导致终孔位置发生偏移,故排除该底事件。

故排除该底事件。 X10— 在现场通过更换新的前测向天线,将其安

装到天线安装罩上,装配结果与更换前的装配结果完

全一致,即天线安装罩上的孔位与前测向天线上的孔

位仍然相差 6 mm。然后对前测向天线的孔位进行测

量,发现前测向天线孔位尺寸与数模一致。因此,排

除了前测向天线制造超差的可能,故排除该底事件。

从图 3 故障树及以上分析可见,导致天线安装罩

与前测向天线之间装配不协调故障现象主要原因是由

于天线安装罩在修补并固化工序中初孔位置被树脂堵

住以及缺少专用的孔位测量工具。

4 机理分析

天线安装罩孔位偏移的原因主要有两方面,一方

面是由于修补并固化工序中初孔位置被树脂堵住,堵

图 4 钻模板钻制初孔示意图

住之后,也无可靠的措施保证制孔位置的准确性,另

X6— 天线安装罩所使用的工装使用时间不超过 2 一方面是零件交付之前,缺少专用的孔位测量工具。

年。且通过对工装的钻模板孔径(偏移的孔位)进行 玻璃纤维增强环氧预浸料的树脂含量为 38%,零

测量,钻模板孔径尺寸为 2.21 mm,超出了工装制造 件固化完成后在局部区域会出现贫胶现象,因此需要用

的公差范围要求,工装制造的公差要求为 ±0.1 mm, 树脂进行修补。天线安装罩上所有的初孔为 Φ2.1 mm,

但是依据 HB7741-2004(复合材料件一般公差),初 修补树脂 A 组分的黏度为 5 000~7 000 cps,B 组分

孔为 Φ2.1 mm 的机械加工公差为 ±0.2 mm,未超出复 的黏度为 1 300~ 2 000 cps,A 组分和 B 组分混合均

材零件的制造公差,因此排除钻模板孔位磨损导致零 匀后的树脂黏度较大,因此在初孔为 Φ2.1 mm 且未保

件孔位发生偏移,故排除该底事件。 护的情况下树脂很容易将孔位堵住,导致孔位位置不

X7— 天线安装罩上所有的初孔为 Φ2.1 mm,修 清晰,如图 5 所示。

补的树脂为 BMS8-301 2 类树脂,由于初孔较小,因

此在初孔未保护的情况下树脂通过流动很容易将孔位

堵住,导致孔位位置不清晰。再重新进行钻孔时,孔

位位置发生了较大偏移。因此分析修补并固化工序中

初孔位置被树脂堵住,工人重新钻孔时孔位置确认错 图 5 树脂修补之后的孔位

9

·72· 第 51 卷 第 期