Page 120 - 《橡塑技术与装备》2025年7期

P. 120

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

为低压密封。尺寸及结构与第一级高压密封一致。在

两级密封之间设置零回油接管,微量的低压油引向油

箱,这为第二级的密封提供了极大的裕度。在第二级

低压密封外,还设置了防尘圈,FTS 作动器的防尘圈

采用双唇口,外唇口有防尘作用,内唇口作为第三级

密封。在密封设计方面采取上述措施,保证了活塞杆

的零泄漏。

活塞杆的机械加工是属于超精加工,其工艺非常

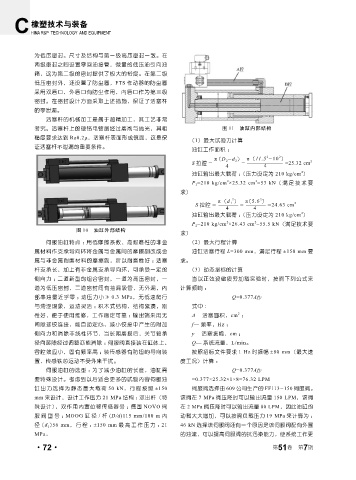

考究。活塞杆上的硬铬电镀层经过磨削与抛光,其粗 图 11 油缸内部结构

糙度要求达到 Ra0.2μ,活塞杆表面形成镜面,这是保

(1)最大试验力计算

证活塞杆不泄漏的重要条件。

油缸工作面积 :

2

2

π (D 2 -d 2 ) π(11.5 -10 ) 2

S 拉腔 = = =25.32 cm

4 4

2

油缸输出最大载荷 :(压力设定为 210 kg/cm )

2

2

P 2 =210 kg/cm ×25.32 cm =53 kN(满足技术要

求)

2

2

π(d 1 ) π (5.6 ) 2

S 拉腔 = = =24.63 cm

4 4

2

油缸输出最大载荷 :(压力设定为 210 kg/cm )

2

2

P 2 =210 kg/cm ×26.43 cm =55.5 kN(满足技术要

图 10 油缸外部结构

求)

伺服油缸特点 :用低摩擦系数、高耐磨性的非金 (2)最大行程计算

属材料作支承导向环将金属与金属间的摩擦副改成金 油缸活塞行程 L=300 mm,满足行程 ±150 mm 要

属与非金属耐磨材料的摩擦副,所以耐磨性好 ;活塞 求。

杆支承长,加上有非金属支承导向环,可承受一定的 (3)动态指标的计算

侧向力 ;二道新型的组合密封,一道为高压密封,一 当以正弦波做疲劳加载实验时,按照下列公式来

道为低压密封,二道密封间有抽漏吸管,无外漏,内 计算频响 :

部串油量近乎零 ;动压力小≯ 0.3 MPa,无低速爬行 Q=0.377Afy

与滞涩现象,运动灵活 ;积木式结构,结构紧凑,刚 式中 :

2

性好,便于使用维修,工作稳定可靠 ;输出端采用无 A— 活塞面积,cm ;

间隙球铰连接,能自动定心,减小铰接中产生的附加 f— 频率,Hz ;

侧向力和消除非线性环节,当长期磨损后,关节轴承 y— 活塞振幅,cm ;

径向游隙经过调整亦能消除 ;伺服阀直接装在缸体上, Q— 系统流量,L/min。

容腔效应小,固有频率高 ;装传感器有防扭的导向装 按照招标文件要求 1 Hz 时振幅 ±80 mm(最大速

置,传感铁芯运动不受外来干扰。 度工况)计算 :

伺服油缸的选型 :为了减少油缸的长度,油缸需 Q=0.377Afy

要特殊设计。考虑到以后适合更多的试验内容伺服油 =0.377×25.32×1×8=76.32 LPM

缸出力选择为静态最大载荷 50 kN,行程按照 ±150 伺服阀选择由 609 公司生产的 FF113-150 伺服阀。

mm 来设计,设计工作压力 21 MPa 结构 :双出杆(特 该阀在 7 MPa 阀压降时可以输出流量 150 LPM,该阀

殊设计),双作用内置位移传感器号 :德国 NOVO 伺 在 2 MPa 阀压降时可以输出流量 80 LPM,因此油缸的

服阀型号 : MOOG 缸径 / 杆 (D/d)115 mm/100 m 内 动载大大增加,可以按照负载压力 19 MPa 来计算为 :

径(d 1 )56 mm,行程 : ±150 mm 最高工作压力 : 21 46 kN 选择该伺服阀还有一个原因是该伺服阀配有外置

MPa。 的油滤,可以提高伺服阀的抗污染能力,使系统工作更

7

·72· 第 51 卷 第 期