Page 94 - 《橡塑技术与装备》2025年9期

P. 94

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

胎充气时维持良好的气密封效果。活动横梁下方的中 维修空间显得尤为重要。但是框架式的稳定性带来的

心装置上设置有四个充气工位,其中左右工位分别独 优势很明显就是机械故障少。在劳动力日益紧缺的今

立布置,上下工位通过中心轴自动翻转,实现上下工 天,框架式后充气装置也渐渐被广泛应用。

位互换,这种结构俗称翻转式四工位。由于一个活动

横梁配合上下两个轮胎充气工位,这个结构的弊端就 2 新型轮胎硫化后处理装置

是活动横梁上的活动构件容易出现松动产生机械磨损。 轮胎后充气处理的每一个环节与轮胎硫化生产线

特别是松闭锁的结构强度在早期的轮胎冷却定型过程 关系紧密。自动化程度较高,一般轮胎即将结束时,

出现的故障概率很高。翻转式后充气的上下工位翻转 后充气装置就必须腾出至少一个空缺的位置给新轮胎

机构一般是在电机或者其他齿轮齿条机构的驱动下实 进行冷却处理。轮胎充气的压力和时间决定了轮胎的

现,无论是电机驱动旋转还是其它间隙运动机构,长 冷却定型效果。按照轮胎后充气处理工艺要求,轮胎

时间的使用都不可避免发生翻转不到位的情况,翻转 充气压力一般设定为 2~2.5 bar 范围,轮胎的充气周

式后充气另一个特点是机械结构比较复杂,设备维护 期大概为 1.5 个硫化周期。基于工艺要求,开发一款

比较麻烦。上下充气轮辋要求有较高的同轴度,可以 功能完善同时具备轻量化,智能高效的轮胎后充气处

避免轮胎充气时发生轮辋漏气现象,但是这种机械制 理装置,这个目标一直伴随行业工程师多年的努力工

造本身存在的误差不可避免。 作。

1.3 框架式四工位轮胎后充气处理装置特点 2.1 新型轮胎硫化后充气处理装置特点

早在 20 世纪初,德国 HF 轮胎设备制造公司发明 后充气具有左右独立,上下相对固定布置两个工

了水平布置上下左右独立的框架式轮胎充气处理装置。 位。每个工位上下轮辋竖直方向能够相对运动,适应

该结构由整体式焊接框架上下布置两个充气工位,上 轮辋间距 40~350 mm ;涵盖市面上 90% 以上的 PCR

下两个工位固定相互独立,其中一个轮辋固定在框架 轮胎使用。与硫化机布局合理,方便维修。如图 3 所示。

上,另一个活动轮辋由液压执行机构驱动,并且充分

利用液压系统维持活动轮辋和固定轮辋之间保持良好

的密封效果。如图 2 所示。

图 2 框架式四工位轮胎后充气处理装置

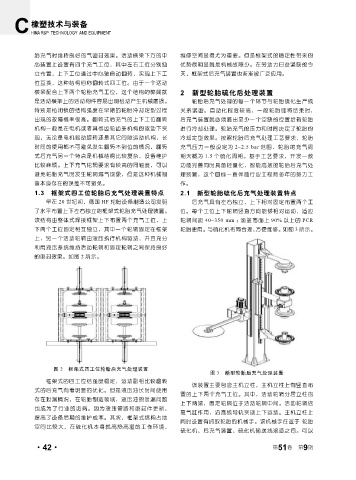

图 3 新型轮胎后充气处理装置

框架式的四工位结强度稳定,运动副相比较翻转

该装置主要包含主机立柱,主机立柱上有竖直布

式的后充气有着明显的优化。但是液压油长时间使用

置的上下两个充气工位。其中,活动轮辋分居立柱的

存在泄漏情况,在轮胎制造领域,液压油的泄漏问题

上下两端,固定轮辋位于活动轮辋中间。活动轮辋依

也成为了行业的诟病。因为液压管路和密封件更新,

靠气缸作用,沿直线导轨实现上下运动。主机立柱上

提高了设备后期的维护成本。其次,框架式结构占地

同时设置有抓取轮胎的机械手。该机械手往返于 轮胎

空间比较大,在硫化机本身就高热高湿的工作环境,

硫化机、后充气装置、硫化机输送线滚道之间。可以

9

·42· 第 51 卷 第 期