Page 91 - 《橡塑技术与装备》2025年7期

P. 91

测试与分析

TEST AND ANALYSIS

#

#

通过宏观检查与显微镜观察发现,1 膨胀节密封 (1)1 膨胀节法兰密封面呈现应力状态下,存在

面破损较为严重,存在大量凹陷坑状缺陷 ; 2# 膨胀节 显著的磨损、挤压以及皴裂的情况。

#

密封面存在多处开裂缺陷。 (2)2 膨胀节法兰密封面长期受力,导致表面有

2.3.2 黏合强度测试 大量白色填料析出,而填料析出会导致橡胶材料的性

#

#

对 0 ~2 膨胀节内层橡胶与织物间的黏合强度进 能下降,使其在使用过程中更容易发生开裂。

行测试,以判断膨胀节在服役后是否存在老化现象。 2.3.5 介质浸泡试验

#

#

#

测试结果见表 2,0 ~2 膨胀节黏合强度测试结果均满 对 0 新膨胀节开展乙二醇冷却液浸泡试验,试验

#

足相关标准要求。1 膨胀节内层橡胶与织物间的黏合 温度 100 ℃,时间 168 h(7 天),由于橡胶膨胀节仅

#

#

强度相比 0 膨胀节约有 9.39% 的下降,2 膨胀节内 内部接触介质,故只开展内层橡胶试验,测试浸泡试

层橡胶与织物间的黏合强度相比 0# 膨胀节约有 1.02% 验前后内层橡胶硬度及拉伸性能的变化情况,测试结

的下降,说明二者的内层橡胶在服役后均发生了轻微 果见表 4。浸泡试验后膨胀节内层橡胶的硬度、拉伸

的老化。 强度、断裂伸长率分别下降 2.63%、8.25%、3.36%,

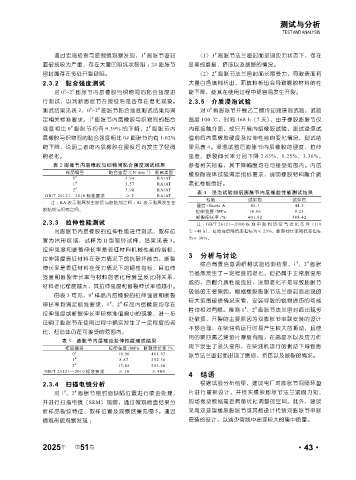

表 2 膨胀节内层橡胶与织物间黏合强度测试结果 参考相关标准,其下降幅度均在可接受范围内。内层

.

-1

样品编号 黏合强度 /(N mm ) 剥离类型 橡胶耐液体试验满足指标要求,说明橡胶材料耐介质

0 # 3.94 RA/AT

1 # 3.57 RA/AT 老化性能良好。

2 # 3.90 RA/AT

GB/T 26121—2010 标准要求 ≥ 2 RA/AT 表 4 浸泡试验前后膨胀节内层橡胶性能测试结果

性能 试验前 试验后

注: RA 表示剥离发生胶层与胶黏剂之间 ; AT 表示剥离发生在

硬度 /Shore A 45.7 44.5

胶黏剂与织物之间。 拉伸强度 /MPa 10.06 9.23

断裂伸长率 /% 401.92 388.42

2.3.3 拉伸性能测试 注: GB/T 26121—2010 标准中胶料热空气老化条件(110

对膨胀节内层橡胶的拉伸性能进行测试,取样位 ℃ ×48 h),拉伸强度降低率指标为≤ 25%,断裂伸长率降低率指标

为≤ 30%。

置 为 拱形 区 域, 试 样为 Ⅱ 型 哑 铃试 样, 结 果见 表 3。

拉伸强度和断裂伸长率是表征材料机械性能的指标,

3 分析与讨论

拉伸强度表征材料在受力情况下的抗破坏能力,断裂

#

#

综合背景信息调研和试验检测结果,1 、2 膨胀

伸长率是表征材料在受力情况下的韧性指标,且拉伸

节虽然发生了一定程度的老化,但仍属于正常服役形

强度和断裂伸长率与材料的老化程度呈反比例关系,

成的,且耐介质性能良好,说明老化不是导致膨胀节

材料老化程度越大,其拉伸强度和断裂伸长率值越小。

破损的主要原因。根据橡胶膨胀节法兰密封面出现的

#

由表 3 可见,0 样品内层橡胶的拉伸强度和断裂

较大范围破损情况来看,安装导致的锐物损伤的可能

#

#

伸长率均满足标准要求,1 、2 样品内层橡胶均存在

#

#

性也相对有限。推测 1 、2 膨胀节法兰密封面出现多

拉伸强度或断裂伸长率较标准值偏小的现象,进一步

处破损、开裂的主要原因为双膨胀节串联安装的设计

证明了膨胀节在使用过程中确实发生了一定程度的老

不够合理,在柴油机运行时易产生较大的振动,且使

化,但总体仍在可接受的范围内。

用的聚四氟乙烯垫片厚度有限,在高温水以及应力作

表 3 膨胀节内层橡胶拉伸性能测试结果

样品编号 拉伸强度 /MPa 断裂伸长率 /% 用下发生了永久变形,在柴油机运行的振动下导致膨

0 # 10.06 401.92 胀节法兰密封面出现了磨损、挤压以及皴裂的情况。

1 # 8.87 352.36

2 # 13.85 285.56

GB/T 26121—2010 标准要求 ≥ 10 ≥ 400

4 结语

2.3.4 扫描电镜分析 根据试验分析结果,建议电厂对膨胀节间隔环垫

#

#

对 1 、2 膨胀节密封面缺陷位置进行喷金处理, 片进行重新设计,并核实橡胶膨胀节法兰紧固力矩、

并进行扫描电镜(SEM)观察,通过微观检查结果分 现场振动数据是否具备优化调整的空间。此外,建议

析样品裂纹特征,取样位置及观察结果见图 5。通过 采用双球型橡胶膨胀节或其他设计代替双膨胀节串联

微观形貌观察发现 : 安装的设计,以减少管线中出现较大的集中质量。

年

2025 第 51 卷 ·43·