Page 83 - 《橡塑技术与装备》2025年7期

P. 83

测试与分析

TEST AND ANALYSIS

表 1 255/55R18 FRD66 改善前各班员工数据对比

人员 机检数量 不良品数量 不良率

葛 XX 177 20 11.30%

胡 XX 93 1 1.08%

刘 XX 51 1 1.96%

改善后,数据详见表 2。

表 2 255/55R18 FRD66 改善前各班员工数据对比

人员 机检数量 不良品数量 不良率

葛 XX 165 3 1.82%

胡 XX 105 1 0.95%

刘 XX 68 1 1.47%

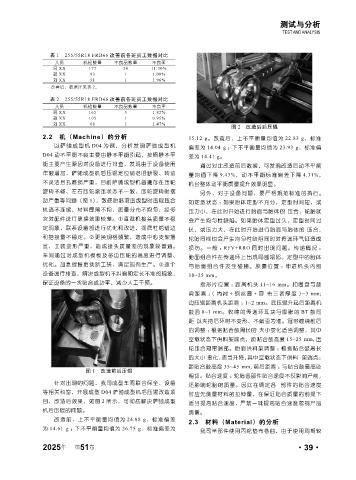

图 2 改造后后压辊

2.2 机(Machine)的分析 15.12 g。改造后,上不平衡量均值为 22.83 g,标准

以萨驰成型机 D04 为例,分析发现萨驰成型机 偏差为 14.04 g ;下不平衡量均值为 23.93 g,标准偏

D04 动不平衡不良主要由静不平衡引起,按照静不平 差为 14.41 g。

衡主要产生原因对设备进行排查,发现由于设备使用 通过对比改造前后数据,可发现改造后动不平衡

年限增加,萨驰成型机后压辊定位销老旧断裂、转动 量均值下降 9.43%,动不平衡标准偏差下降 4.31%,

不灵活且孔磨损严重,目前萨驰成型机普遍存在压轮 机台整体动平衡质量提升效果明显。

旋转不畅、左右压轮滚压状态不一致、压轮旋转时摆 另外,对于设备问题,要严格规范标准的执行。

动严重等问题(图 1),致使胎胚滚压成型时压辊压合 如定型状态 :如果胎体定型不充分,定型时间短,或

轨迹不连续,材料厚薄不均,质量分布不均匀,经多 压力小,在此时开始进行胎面与胎体的 压合,轮胎就

次对配件进行更换效果较差。①直裁机接头质量不稳 会产生均匀性缺陷。如果胎体定型过久,定型时间过

定现象,联系设备部进行优化和改进,彻底杜绝错边 长,或压力大,在此时开始进行胎面与胎体的 压合,

和搭接量不稳定。②更换规格频繁,造成中心支架撸 轮胎同样也会产生均匀性缺陷同时对传递环气缸造成

丝,工装变形严重,造成接头质量差的现象较普遍。 损伤。一般 : RFV+RRO 同时出现问题。传递情况 :

车间通过对成型机模板及多边压轮的高度进行调整、 胎面组合件在传递环上出现局部塌陷。定型中的胎体

优化。加急提报更换新工装,满足现有生产。③逐个 与胎面组合件发生碰撞。胶囊位置 :伸进机头内部

设备进行排查,解决成型机不纠偏和定长不准的现象, 10~25 mm。

保证设备的一次贴合成功率,减少人工干预。 指形片位置 :距离机头 11~16 mm。扣圈盘与鼓

肩距离 :( 内衬 + 钢丝圈 + 容 布三者厚度 )-3 mm;

边压辊距离机头距离 : 1~2 mm。底压辊升起后距离机

鼓面 0~1 mm。收缩的传递环瓦块与膨胀的 BT 鼓间

距 以夹持后环带不变形、不偏歪为准。冠带缠绕前后

的调整 :根据贴合鼓周长的 大小变化适当调整,其中

空载状态下供料架端点,距贴合鼓高度 15~25 mm, 压

轮压合冠带端部。胎面供料架调整 :根据贴合鼓周长

的大小 变化,适当升降,其中空载状态下供料 架端点:

距贴合鼓高度 35~45 mm, 前后距离 :与贴合鼓最高处

图 1 改造前后压辊

相切。贴合速度 :轮胎各部件贴合速度不仅影响产能,

针对出现的问题,我司成型车间联合保全、设备 还影响轮胎的质量。因此在确定各 部件的贴合速度

等相关科室,开展成型 D04 萨驰成型机后压辊改造项

时应先测量材料的拉伸量,在保证贴合质量的前提下

目,改造后效果,如图 2 所示,可彻底解决萨驰成型 适当提高贴合速度, 严禁一味提高贴合速度忽视产品

机后压辊的问题。 质量。

改造前,上不平衡量均值为 24.88 g,标准偏差

2.3 材料(Material)的分析

为 14.61 g ;下不平衡量均值为 26.75 g,标准偏差为

我司半部件使用丙纶垫布卷曲,由于使用周期较

年

2025 第 51 卷 ·39·