Page 114 - 《橡塑技术与装备》2025年9期

P. 114

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

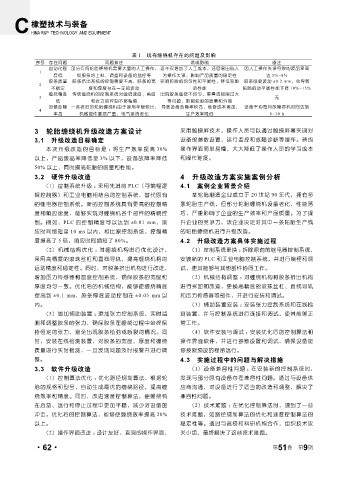

表 1 现有缠绕机存在的问题及影响

序号 存在问题 问题描述 造成影响 备注

自动化程 部分传统轮胎缠绕机需要大量的人工操作, 这不仅增加了人工成本,还容易出现人 因人工操作失误导致的废品率高

1

度低 如胶条的上料、调整和设备的监控等 为操作失误,影响产品质量的稳定性 达 5%~8%

胶条质量 胶条挤出系统的控制精度不高,胶条的宽 影响轮胎的均匀性和平衡性,降低轮胎 胶条厚度波动 ±0.2 mm,会导致

2

不稳定 度和厚度存在一定的波动 的性能 轮胎的动平衡性能下降 10%~15%

缠绕精度 传统缠绕机的控制系统对缠绕速度、角度 出现胶条缠绕不均匀、重叠或间隙过大

3 无

低 和张力的控制不够精确 等问题,影响轮胎的质量和外观

设备故障 一些老旧的轮胎缠绕机由于使用年限较长, 导致设备故障率较高,维修成本增加, 设备平均每月故障停机时间达到

4

率高 机械部件磨损严重,电气系统老化 生产效率降低 8~10 h

3 轮胎缠绕机升级改造方案设计 采用触摸屏技术,操作人员可以通过触摸屏幕实现对

3.1 升级改造目标确定 设备的参数设置、运行监控和故障诊断等操作。新的

本次升级改造的目标是 :将生产效率提高 30% 操作界面简单易懂,大大降低了操作人员的学习成本

以上,产品废品率降低至 3% 以下,设备故障率降低 和操作难度。

50% 以上,同时提高轮胎的质量和性能。

3.2 硬件升级改造 4 升级改造方案实施案例分析

(1)控制系统升级 :采用先进的 PLC(可编程逻 4.1 案例企业背景介绍

辑控制器)和工业电脑相结合的控制系统,替代原有 某轮胎制造企业成立于 20 世纪 90 年代,拥有多

的继电器控制系统。新的控制系统具有更高的控制精 条轮胎生产线,但部分轮胎缠绕机设备老化,性能落

度和响应速度,能够实现对缠绕机各个部件的精确控 后,严重影响了企业的生产效率和产品质量。为了提

制。例如,PLC 的控制精度可以达到 ±0.01 mm,响 升企业的竞争力,该企业决定对其中一条轮胎生产线

应时间缩短至 10 ms 以内,相比原控制系统,控制精 的轮胎缠绕机进行升级改造。

度提高了 5 倍,响应时间缩短了 80%。 4.2 升级改造方案具体实施过程

(2)机械结构优化 :对缠绕机构进行优化设计, (1)控制系统更换 :拆除原有的继电器控制系统,

采用高精度的滚珠丝杠和直线导轨,提高缠绕机构的 安装新的 PLC 和工业电脑控制系统,并进行编程和调

运动精度和稳定性。同时,对胶条挤出机构进行改进, 试,使其能够与其他部件协同工作。

增加压力传感器和温度控制系统,确保胶条的宽度和 (2)机械结构调整 :对缠绕机构和胶条挤出机构

厚度均匀一致。优化后的机械结构,能够使缠绕精度 进行拆卸和改造,更换高精度的滚珠丝杠、直线导轨

提高到 ±0.1 mm,胶条厚度波动控制在 ±0.05 mm 以 和压力传感器等部件,并进行安装和调试。

内。 (3)辅助装置安装 :安装张力控制系统和在线检

(3)增加辅助装置 :添加张力控制系统,实时监 测装置,并与控制系统进行连接和调试,使其能够正

测和调整胶条的张力,确保胶条在缠绕过程中始终保 常工作。

持恒定的张力,避免出现胶条松弛或断裂的情况。同 (4)软件安装与调试 :安装优化后的控制算法和

时,安装在线检测装置,对胶条的宽度、厚度和缠绕 操作界面软件,并进行参数设置和调试,确保设备能

质量进行实时检测,一旦发现问题及时报警并进行调 够按照预设的程序运行。

整。 4.3 实施过程中的问题与解决措施

3.3 软件升级改造 (1)设备兼容性问题 :在安装新的控制系统时,

(1)控制算法优化 :优化路径规划算法,根据轮 发现与部分原有设备存在兼容性问题。通过与设备供

胎的规格和型号,自动生成最优的缠绕路径,提高缠 应商沟通,对设备进行了适当的改造和调整,解决了

绕效率和精度。同时,改进速度控制算法,使缠绕机 兼容性问题。

在启动、运行和停止过程中更加平稳,减少对设备的 (2)技术难题 :在优化控制算法时,遇到了一些

冲击。优化后的控制算法,能够使缠绕效率提高 20% 技术难题,如路径规划算法的优化和速度控制算法的

以上。 稳定性等。通过与高校和科研机构合作,组织技术攻

(2)操作界面改进 :设计友好、直观的操作界面, 关小组,最终解决了这些技术难题。

9

·62· 第 51 卷 第 期