Page 63 - 《橡塑技术与装备》2024年11期

P. 63

车用制品技术与应用 陈忆琳·胎圈“四合一”一体化布局及成套技术装备在全钢轮胎生产中的应用

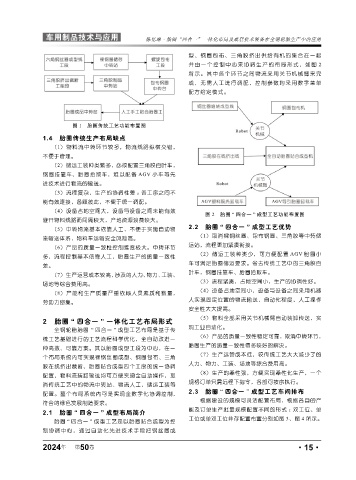

型、钢圈包布、三角胶挤出供给有机的集合在一起

并由一个控制中心来协调生产的布局形式,如图 2

所示。其中各个环节之间物流采用关节机械臂来完

成,无需人工进行调配,控制参数均采用数字菜单

配方给定模式。

图 1 胎圈传统工艺功能布置图

1.4 胎圈传统生产布局缺点

(1)物料流中转环节较多,物流线路纵横交错,

不便于管理。

(2)储运工装种类繁多,必须配置三角胶百叶车,

钢圈挂靠车、胎圈拾取车,难以配备 AGV 小车等先

进技术进行物流的输送。

(3)流程复杂,生产的协调性差 ;各工序之间不

能有效连接,各顾彼此,不便于统一调配。

(4)设备占地空间大,设备与设备之间未能有效

图 2 胎圈 “ 四合一 ” 成型工艺功能布置图

避开物料线路而间隔较大,产地资源浪费较大。

(5)中转物流基本依靠人工,不便于实施自动物 2.2 胎圈 “ 四合一 ” 成型工艺优势

(1)取消裸钢丝圈、包布钢圈、三角胶等中转储

流输送体系,物料车运输安全风险高。

运站,流程更加紧凑衔接。

(6)产品的质量一致性控制难度极大。中转环节

(2)储运工装种类少,可方便配置 AGV 胎圈小

多,流程控制基本依靠人工,胎圈生产的质量一致性

车可满足胎圈储运要求。省去传统工艺中的三角胶百

差。

叶车,钢圈挂靠车、胎圈拾取车。

(7)生产运营成本较高,涉及的人力、物力、工装、

(3)流程紧凑,占地空间小,生产的协调性好。

场地等综合费用高。

(4)设备占地空间小,设备与设备之间采用机器

(8)产能和生产质量严重依赖人员素质和数量,

人实现固定位置的物流输送,自动化程度,人工操作

劳动力密集。

安全性大大提高。

(5)物料全部采用关节机械臂自动装卸传送,实

2 胎圈 “ 四合一 ” 一体化工艺布局形式

现工业自动化。

全钢轮胎胎圈 “ 四合一 ” 成型工艺布局是基于传

(6)产品的质量一致性稳定可靠,取消中转环节,

统工艺基础进行的工艺流程科学优化,全自动改进一

胎圈生产的质量一致性得多较好的解决。

种高效、可靠方案。其以胎圈成型工段为中心,在一

(7)生产运营成本低,较传统工艺大大减少了的

个布局系统内可实现裸钢丝圈成型、钢圈包布、三角

人力、物力、工装、场地等综合费用高。

胶在线挤出裁断、胎圈贴合成型四个工序的统一协调

(8)生产的柔性强,方便实现柔性化生产,一个

配置,物料流装卸输送均可方便实现全自动操作,取

规格订单只需远程下指令,各部可按序执行。

消传统工艺中的物流中转站、物流人工,储运工装等

配置。整个布局系统内可是实现全数字化协调控制, 2.3 胎圈 “ 四合一 ” 成型工艺车间排布

符合的绿色发展制造要求。 根据建设的规模可灵活配置布局,根据各自的产

能及订单生产批量规模配置不同的形式 :双工位、单

2.1 胎圈 “ 四合一 ” 成型布局简介

工位或单双工位并存配置布置分别如图 3、图 4 所示。

胎圈 “ 四合一 ” 成型工艺是以胎圈贴合成型为控

制协调中心,通过自动化先进技术手段把钢丝圈成

2024 第 50 卷 ·15·

年