Page 44 - 《橡塑智造与节能环保》2024年8期

P. 44

技术与装备

9 模压成型 有必要确保在整个硫化周期中对闭合模具施加恒

模压成型是最古老、最简单的氟橡胶制品成型方 定的压力。在周期开始时,冷模坯被压入热模具中。

法(图2)。将特定重量和形状的胶料放入加热的型腔 随着橡胶变软并流入型腔,施加在闭模上的压力可能

中。在加热和加压的情况下保持模具不动直至制品硫 会发生偏移。

化。打开模具,取出零件进行最后的加工。 模具温度和闭模压力这两个因素都会影响制品的

尺寸和性能,并导致批次间的差异(表2)。

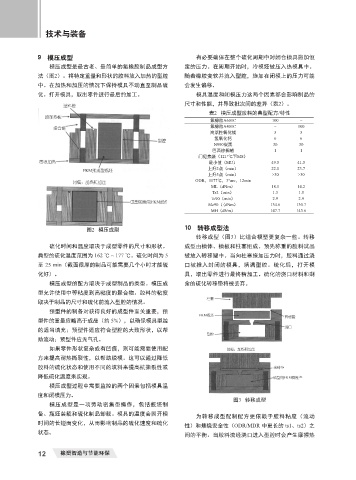

表2 模压成型胶料的典型配方/特性

氟橡胶A601C 100 -

氟橡胶A401C - 100

高活性氧化镁 3 3

氢氧化钙 6 6

N990炭黑 30 30

巴西棕榈蜡 1 1

门尼焦烧(121°℃下MS)

最小值(MU) 49.5 41.5

上升2点(min) 22.1 23.7

上升5点(min) >30 >30

ODR,1177℃,3°arc,12min

ML(dNm) 18.1 14.2

Ts2(min) 1.3 1.5

Tc90(min) 2.9 2.9

Mc90((dNm) 134.6 130.7

MH(dNm) 147.7 143.6

图2 模压成型 10 转移成型法

转移成型(图3)比组合模塑更复杂一些。转移

硫化时间和温度取决于成型零件的尺寸和形状。 成型由模体、模板和柱塞组成。预先称重的胶料试品

典型的硫化温度范围为 162 ℃ ~ 177 ℃。硫化时间为 5 被放入转移罐中。当向柱塞施加压力时,胶料通过浇

至 25 min(截面很厚的制品可能需要几个小时才能硫 口被推入封闭的模具,填满型腔。硫化后,打开模

化好)。 具,取出零件进行最终精加工。硫化的浇口材料和剩

模压成型的配方取决于成型制品的类型。模压成 余的硫化转移垫将被丢弃。

型允许使用中等粘度到高粘度的聚合物。胶料的粘度

取决于制品的尺寸和硫化前流入型腔的情况。

预型件的制备对获得良好的成型件至关重要,预

型件的重量应略高于成品(约 5%),以确保模具型腔

的适当填充;预型件还应符合型腔的大致形状,以帮

助流动;预型件应无气孔。

如果零件形状复杂或有凹痕,则可能需要使用配

方来提高耐热撕裂性,以帮助脱模。这可以通过降低

胶料的硫化状态和使用不同的填料来提高抗撕裂性或

降低硫化温度来实现。

模压成型过程中需要监控的两个因素包括模具温

度和闭模压力。

图3 转移成型

模压成型是一项劳动密集型操作,包括瓶坯制

备、瓶坯装载和硫化制品卸载。模具的温度会因开模

为转移成型配制配方更依赖于胶料粘度(流动

时间的长短而变化,从而影响制品的硫化速度和硫化

性)和焦烧安全性(ODR/MDR 中更长的 ts1、ts2)之

状态。

间的平衡。当胶料流经浇口进入型腔时会产生摩擦热

12 橡塑智造与节能环保