Page 51 - 《橡塑智造与节能环保》2025年8月

P. 51

节能环保新技术与产品

(1)脱硫橡胶并非复合材料;它仅作为产品配

方中聚合物成分的替代品。

(2)通过对天然橡胶(NR)和合成丁二烯橡胶

(SBR)硫化过程的有机化学原理进行分析,脱硫化

聚异戊二烯和SBR的分子行为与原始聚合物结构的预

期行为不符。

(3)原始聚合物的分子结构决定了其玻璃化转

变温度具有可预测性,这一特性在开发需要确保安全

性的产品(例如汽车轮胎)时必须予以考虑。

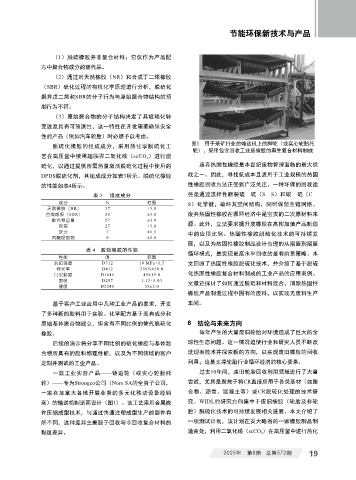

图1 用于采矿行业的输送机上的脚轮(或实心轮胎托

脱硫化橡胶的组成成分,采用热化学脱硫化工

轮),采用包含回收工业废橡胶的再生复合材料制成

艺在高压釜中使用超临界二氧化碳(scCO 2 )进行脱

硫化,以通过提供所需热量激活脱硫化过程中使用的 废弃热固性橡胶是本世纪废物管理面临的最大挑

DPDS脱硫化剂,其组成成分如表3所示。脱硫化橡胶 战之一。因此,寻找低成本且适用于工业规模的热固

的性能如表4所示。 性橡胶回收方法正受到广泛关注。一种环保的回收途

表 3 组成成分 径是通过选择性断裂硫—硫(S—S)和碳—硫(C—

成分 % 范围 S)化学键,破坏其空间结构,同时保留主链网络。

天然橡胶(NR) 37 ±3.0

合成橡胶(SBR) 20 ±3.0 废弃热固性橡胶在循环经济中是宝贵的二次原材料来

聚合物含量 57 ±3.0

炭黑 27 ±3.0 源。此外,立法要求提升废橡胶在高附加值产品制造

灰分 7 ±1.5 中的应用比例。热固性橡胶脱硫化技术的可持续发

丙酮提取物 9 ±2.0

展,以及为热固性橡胶制品设计合理的从摇篮到摇篮

表 4 脱硫橡胶的性能

性能 值 范围 循环模式,是实现更高水平回收的最有前景策略。本

抗拉强度 D312 10 MPa±1.5 文回顾了热固性橡胶脱硫化技术,并介绍了基于脱硫

伸长率 D412 250%±50.0

门尼黏度 D1646 45±15.0 化热固性橡胶复合材料制成的工业产品的应用案例。

密度 D297 1.13±0.03 文章还探讨了如何通过脱硫和材料混合,消除热固性

硬度 D2240 55±5.0

橡胶产品制造过程中固有的废料,以实现无废料生产

基于客户工业应用中几种工业产品的要求,开发 车间。

了多种新的胶料用于实验。化学配方基于现有成分和

原始基体聚合物建立,但含有不同比例的替代脱硫化 6 结论与未来方向

橡胶。 每年产生的大量废旧轮胎对环境造成了巨大的全

后续的演示将分享不同比例的硫化橡胶与基体混 球性生态问题。这一情况迫使行业和研究人员不断改

合物所具有的胶料物理性能,以及为不同领域的客户 进现有技术并探索新的方向,以实现废旧橡胶的回收

定制并测试的工业产品。 利用;这是支撑轮胎行业循环经济的核心要素。

一款工业实验产品——铸造轮(或实心轮胎托 过去10年间,废旧轮胎回收利用领域进行了大量

轮)——专为Strongco公司(Nors SA的全资子公司, 尝试,尤其是聚焦于将CR直接应用于各类基材(如聚

一家在加拿大各地开展业务的多元化移动设备经销 合物、沥青、混凝土等)或CR脱硫化处理的技术研

商)的输送机制造而设计(图1)。该工艺采用金属嵌 究。WIDL的研究方向集中于废旧橡胶(轮胎及非轮

件压缩成型技术,与通过快速注塑成型生产的部件有 胎)脱硫化技术的可持续发展相关进展。本文介绍了

所不同,这种差异主要源于回收与非回收复合材料的 一项测试计划,该计划在安大略省的一家橡胶制品制

黏度差异。 造商处,利用二氧化碳(scCO 2 )在高压釜中进行热化

2025年 第8期 总第572期 19