- 来源:中国橡塑装备线上平台

- 浏览数:1476

- 发布时间:2025-01-07

- 分享到:

编者按:

2024年是实现“十四五”规划目标任务的关键一年,是橡机行业向世界强国发展的很不平凡的一年。全年行业运行总体平稳、稳中有进,科技创新和新质生产力稳步发展,行业成绩令人鼓舞。全国橡塑机械信息中心、《橡塑技术与装备》杂志社和中国橡塑装备线上平台,聚焦2024年度我国橡胶机械工业发生的重大事件,经行业推荐并组织专家和行业机构评选后,推选出年度10项重大行业事件作为“2024年度中国橡胶机械行业十大事件”,现予以公布。

2024年度中国橡胶机械行业十大事件

事件1:软控连续两年登顶全球橡机30强,前10强我国企业占4席

欧洲橡胶杂志(European Rubber Journal)2024年5/6月刊,公布了2023年全球橡胶机械行业企业的销售收入排名,软控(MESNAC)以6.06亿美元位列第一,连续两年登顶。在本排名前10强企业中,我国企业占4席,分别是软控、萨驰、大橡塑、桂林院。

软控在橡胶机械业务中稳扎稳打,在单机智能化、车间智能化和轮胎工厂智能化以及整体智能制造等方面的能力和水平不断提升,积极推进数字化转型、平台化构建和国际化运营。围绕全球市场,软控秉承“面向客户,持续创新”的企业精神,搭建全球化研发、制造、服务网络,整合世界先进资源,为全球客户提供专业化、本地化的服务。

事件2:“废橡胶热裂解及产品高值化智能生产成套技术” 通过科技成果鉴定

2024年3月22日,中国石油和化学工业联合会委托全国橡胶塑料设计技术中心组织召开了由安徽省克林泰迩再生资源科技有限公司、万向新元科技股份有限公司和新元星宇数联通信技术有限公司联合完成的“废橡胶热裂解及产品高值化智能生产成套技术”科技成果鉴定会。经质询和讨论,鉴定委员会一致认为,该成果总体达到国际先进水平,其中智能控制和热裂解炭黑生产技术居国际领先水平。

废橡胶热裂解及产品高值化智能生产成套技术是一个废旧资源循环再利用项目,同时也是一个“双碳”项目,该技术能有效减少二氧化碳排放量,为建设和谐社会、应对气候危机、实现社会可持续发展提供了强大的支撑,为遏制全球气候变暖趋势做出了积极的贡献。5G全连接首次用于废旧轮胎循环利用项目,首次让轮胎裂解工厂实现生产操作无人化、仓储数字化、巡检智能化、生产可视化、管理信息化。

事件3:中国首条全柔性制造的TBR轮胎在淮安下线

2024年4月24日中国首条通过柔性成型机组制造的TBR轮胎在江苏淮安成功下线,该轮胎的主要部件均采用国内领先的柔性3D打印制造工艺完成。

生胎硫化通过联亚智能自主研发的电硫化机完成,该硫化机摒弃了传统的蒸汽硫化工艺,外温由纯电加热实现,内温由电磁加热氮气实现。电硫化技术与传统蒸汽硫化对比能源利用率提升70%以上,对轮胎行业减少碳排放提供了全新的解决方案,同时更有效控制轮胎硫化的三要素(时间、温度、压力),使轮胎内在和外观品质均得到改善。

本项目的成功是轮胎装备技术与轮胎工艺技术的双重突破,是装备与工艺协同发展的典范,也是轮胎行业进入柔性制造的起点。

事件4:中化橡机桂林基地81吋工程轮胎液压硫化机顺利投入使用

2024年5月,中化橡机桂林基地自主研发的81吋工程轮胎液压硫化机在客户现场圆满完成调试并顺利产出轮胎。

与该客户原有同规格硫化机相比,这款新型硫化机经量身打造,成功将单位面积的硫化模具装模数量提升了60%,助力国内工程轮胎头部企业智能化生产线再升级,满足客户打造高效节能、绿色环保的 “智慧工厂”要求。该产品可用于硫化20~38吋全钢子午线工程轮胎、农用子午线轮胎以及农用斜交轮胎,采用多项专利技术,为轮胎生产企业加快发展新质生产力赋能。

事件5:两轮胎制造技术与装备,列入部级计划

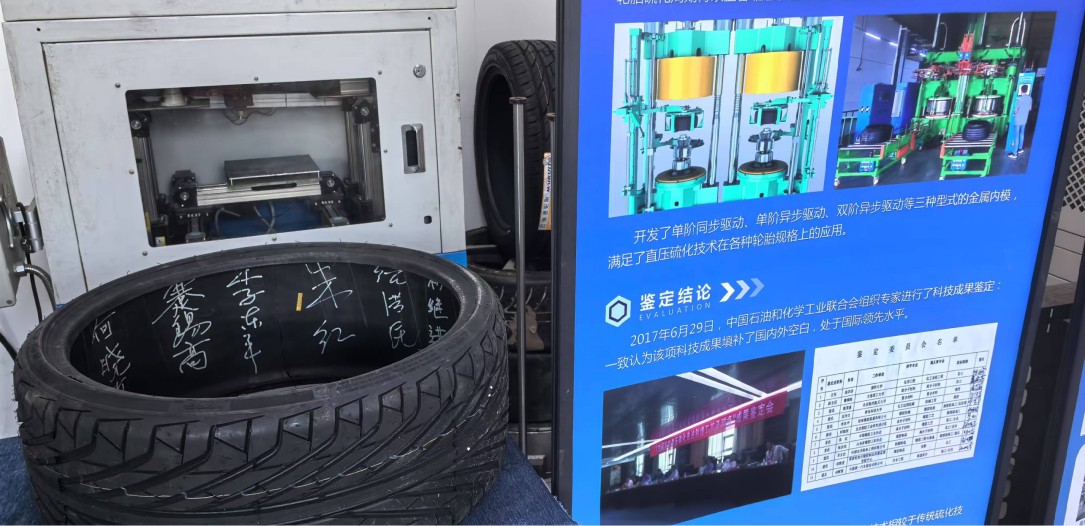

2024年6月5日,中国石油和化学工业联合会印发《2024年度科技指导计划》,共有38个项目列入计划,其中研发类30项,推广类8项。经过征集、筛选和评审,两项轮胎技术列为年度计划的推广类技术:

(1)北京化工大学完成的“高性能轮胎全电磁感应加热直压硫化技术和装备”;(2)上海崮德智能科技有限公司的“橡胶轮胎激光刻字智能解决方案”。

据悉,石化联合会自2011年即启动科技指导计划编制工作,旨在深入贯彻创新驱动发展战略,推动行业关键技术研发和科技成果转化,促进新技术新装备产业化和规模化应用。

事件6:北京化工大学杨卫民教授团队成果荣获2023年度国家技术发明奖二等奖

2024年6月24日,国家科学技术奖励大会在北京人民大会堂隆重召开。北京化工大学机电工程学院杨卫民教授为第一完成人完成的创新成果“聚合物熔体纳米纤维绿色高效制造技术及应用”荣获2023年度国家技术发明奖二等奖。该项目产品在航空航天、能源环保和生物医药等领域获得应用,在高端化纤高效绿色制造和功能纳米材料等领域的应用前景十分广阔。

杨卫民教授及其“英蓝团队”是橡塑行业优秀专家团队的杰出代表,其代表性科研成果“塑料精密成型技术与装备的研发及产业化”曾荣获2011年度国家科技进步奖二等奖(排名第一);本次获奖的“聚合物熔体纳米纤维绿色高效制造技术及应用”更是在机械与材料交叉领域取得重大突破。

事件7:大橡塑国产化首套35万吨聚丙烯挤压造粒机组通过鉴定

35万吨聚丙烯挤压造粒机组

2024年9月,由大连橡胶塑料机械有限公司承制的国内首套35万吨/年聚丙烯挤压造粒机组项目通过中国石化科技成果鉴定。该项目是我国“十三五”石化重点攻关项目,也是中石化“十条龙”科技攻关项目之一。

鉴定委员会专家一致认为:该项目系统复杂,技术难度大,创新性强,成果已实现产业化,并推广应用,取得显著的经济效益和社会效益。项目整体达到国际先进水平,其中智能化控制、比能耗和水下切粒技术达到国际领先水平,标志着我国石化重大技术装备国产化又迈进一步。

事件8:萨驰成型机实现国产化革新,以旧换新助推行业循环经济

萨驰智能化半钢子午胎一次法成型机

2024年9月11日,萨驰智能隆重发布了轮胎工业核心装备半钢一次法成型的以旧换新方案,以响应国家以旧换新政策,加速国产化控制系统成型机在行业内的落地应用。每台回收的老旧成型机,萨驰每台设备给予不低于30万元的补贴。

萨驰首创“三位一体”理论并纳入企业发展战略,依托15年在轮胎装备领域的经验沉淀,及近千台一次法成型机迭代技术及市场应用总结,与汇川技术强强联合,历时两年,成功实现汇川控制系统在现有机型上的顺利应用。公司此次推出的国产化控制系统成型机已经过长达15个月的客户现场实际运行和验证,产量、效率、稳定性和质量与现有机型旗鼓相当,完全可以做到替代革新。

事件9 :中化橡机“超大容量GN700高压永磁剪切型密炼机” 通过中国石化联合会科技成果鉴定

2024年12月27日,中国石油和化学工业联合会委托全国橡胶塑料设计技术中心组织召开了由益阳橡胶塑料机械集团有限公司自主完成的“超大容量GN700高压永磁剪切型密炼机”科技成果鉴定会并一致通过。

中化橡机益阳基地生产的GN700高压永磁剪切型密炼机

该机型为全球最大容量(703升)的剪切型密炼机(GN700),采用交流高压永磁电机变频驱动、双电机液压伺服驱动和防尘润滑伺服智能驱动技术,具有效率高、噪音低、密封效果好等特点,吨胶能耗降低约10%~15%;设备运行安全可靠,质量稳定,实现了生产效率的显著提升。核心合金部件的耐磨性、耐蚀性显著提升,使用寿命也显著延长,为绿色轮胎的生产提供了有力支撑。

该设备已成功应用于橡胶加工行业,以其高效节能绿色环保等优势显著提升了用户的经济效益和产品竞争力,市场前景广阔。

事件10:我国首条民航轮胎生产线全面建成投产

2024年11月23日,中国中化高性能民用航空轮胎创新成果发布暨产业链合作推进会在广西桂林顺利召开。会上宣布我国首条民航轮胎生产线全面建成投产,我国首个唯一复杂工况航空轮胎起降测试平台面世。

该项目由中化环境所属蓝星工程有限公司以EPC总承包方式承建。按照工业4.0标准为客户设计和建造了一套完善的数字化、信息化民用航空轮胎生产线,采用了行业首次的低尘厂房设计,最大限度的降低了环境因素对生产的影响,这也是国内首个航空轮胎数字化工厂,智能化达到世界一流水平。

全国橡塑机械信息中心

《橡塑技术与装备》杂志社

中国橡塑装备线上平台

供稿

(R-02)