Page 79 - 《橡塑技术与装备》2025年3期

P. 79

工艺与设备

PROCESS AND EQUIPMENTS

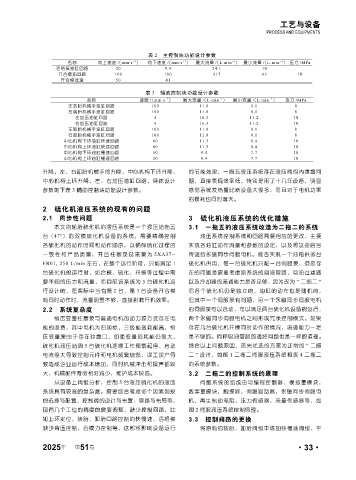

表 2 主控制块功能设计参数

.

.

.

.

-1

-1

-1

-1

名称 向上速度 /(mm s ) 向下速度 /(mm s ) 最大流量 /(L min ) 最小流量 /(L min ) 压力 /MPa

活络模油缸回路 20 9.4 24.1 10

开合模油回路 100 180 217 63 10

开合模低速 50 41

表 3 辅助控制块功能设计参数

.

.

.

-1

-1

-1

名称 速度 /(mm s ) 最大流量 /(L min ) 最小流量 /(L min ) 压力 /MPa

左装胎机械手油缸回路 100 11.8 8.1 8

右装胎机械手油缸回路 100 11.8 8.1 8

左加压油缸回路 4 16.3 11.2 10

右加压油缸回路 4 16.3 11.2 10

左卸胎机械手油缸回路 100 11.8 8.1 8

右卸胎机械手油缸回路 100 11.8 8.1 8

中心机构下环油缸快速回路 60 11.3 8.4 10

中心机构上环油缸快速回路 60 11.3 8.4 10

中心机构下环油缸慢速回路 50 9.4 7.7 10

中心机构上环油缸慢速回路 50 9.4 7.7 10

升降,左、右卸胎机械手的升降、中心机构下环升降、 的节能效果,一拖五液压系统存在液压阀的内泄露问

中心机构上环升降、左、右加压油缸回路,具体设计 题,直接表现效率低,特别是用了十几年设备,明显

参数如下表 3 辅助控制块功能设计参数。 感觉系统发热量比新设备大很多,而且对于电机功率

的损耗也同时增大。

2 硫化机液压系统的现有的问题

2.1 同步性问题 3 硫化机液压系统的优化措施

本文的轮胎硫化机的液压系统是一个液压站拖五 3.1 一拖五的液压系统改造为二拖二的系统

台(47")的双模硫化机设备的系统,需要精确控制 液压系统控制系统和回路需要相应的更改,主要

各硫化机的动作时间和动作顺序,以确保硫化过程的 实现各油缸动作流量和参数的设定,以及将这些信号

一致性和产品质量,并且柱塞泵总流量为 5XA37- 传递给永磁同步伺服电机。能否实现一个油箱供多台

FR01, 250 L/min 左右,在整个运行阶段,只能满足 1 硫化机供用,每一台硫化机只配一台伺服泵,但是存

台硫化机的运行时,如合模、硫化、开模等过程中需 在的问题是需要考虑原系统的回油管路,回油过滤器

要不同的压力和流量,而目前该系统为 5 台硫化机运 以及冷却器的流通能力是否足够,因为改为 “ 二拖二 ”

行设计的,在实际中当有第 2 台,第 3 台设备开合模 后各个硫化机仍是独立的,油缸的动作也是随机的,

有同时动作时,流量明显不够,直接影响开机效率。 但其中一个伺服泵有问题,另一个永磁同步伺服电机

2.2 系统复杂度 的伺服泵可以启动,可以满足两台硫化机设备的运行,

恒压变量柱塞泵与普通电机的动力源方式存在电 两个永磁同步伺服电机之间形成冗余控制模式。如果

能的浪费,其中电机为旧国标,三级能效耗能高,恒 存在几台硫化机开模同时动作的情况,流通能力一定

压变量泵由于存在泄露口,即使变量后耗能仍很大, 是不够的。同样吸油管路的通经问题也是一样的道理。

硫化机液压站因 5 台硫化机连续工作频繁起停,启动 综合以上问题原因,首先优选的方案为正常的 “ 二拖

电流很大导致控制元件和电机频繁烧毁,误工误产导 二 ” 设计,如图 1 二拖二伺服液压系统和表 4 二拖二

致造成企业运行成本增加,同时机械冲击和噪声都较 的系统参数。

大,机械配件寿命相对减少,维护成本较高。 3.2 二拖二的控制系统的原理

从设备上阀组分析,控制 5 台液压硫化机的液压 伺服系统的组成由可编程控制器,模拟量模块,

系统具有较高的复杂度。需要综合考虑多个因素如泵 数字量模块,触摸屏,伺服驱动器,永磁同步伺服电

的选择与配置、控制阀的设计与布置、管路与布局等, 机,再生制动电阻,压力传感器,流量传感器等,如

现有几个工位的精度的需要调整,缺少控制回路,比 图 2 伺服液压系统控制原理。

如上环定位、装胎、卸胎回路控制的快慢速、活络模 3.3 控制阀路的更换

缺少背压控制、合模力控制等,这都将影响设备运行 将原有的装胎、卸胎阀组中增加快慢速阀组、平

2025 第 51 卷 ·33·

年